当前,我国制造企业面临着巨大的转型压力。一方面,劳动力成本迅速攀升、产能过剩、竞争激烈、客户个性化需求日益增长等因素,迫使制造企业从低成本竞争策略转向建立差异化竞争优势。在工厂层面,制造企业面临着招工难,以及缺乏专业技师的巨大压力,必须实现减员增效,迫切需要推进智能工厂建设。另一方面,物联网、协作机器人、增材制造、预测性维护、机器视觉等新兴技术迅速兴起,伴随工业互联网的起步和发展,为制造企业推进智能工厂建设提供了良好的技术支撑。再加上国家和地方政府的大力扶持,使各行业越来越多的大中型企业开启了智能工厂建设的征程。

智能工厂是实现智能制造的重要载体,主要通过构建智能化生产系统、网络化分布生产设施,实现生产过程的智能化。智能工厂已经具有了自主能力,可采集、分析、判断、规划;通过整体可视技术进行推理预测,利用仿真及多媒体技术,将实境扩增展示设计与制造过程。系统中各组成部分可自行组成最佳系统结构,具备协调、重组及扩充特性。已系统具备了自我学习、自行维护能力。因此,智能工厂实现了人与机器的相互协调合作,其本质是人机交互。

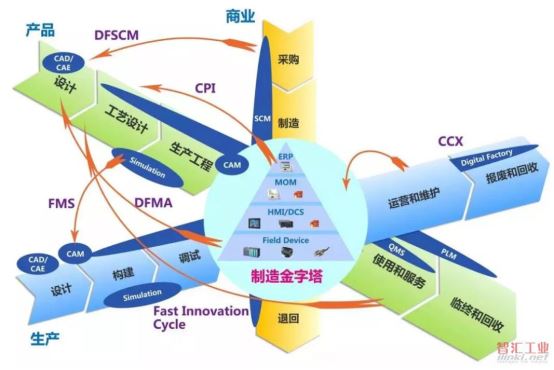

社会需求需要构建基于工业互联网平台上的智能制造,但是智能制造和工业互联网的基础是制造业,所以基于制造业的三硬:装备、工具和材料,再加上三软:工业软件、工业大数据、工业人工智能,形成智能制造整体的体系架构,同时来构建工业互联网的平台。

在工业互联网平台上智能制造实现了各方面作用和目标,基于过去几十年积累的制造经验,来开发专业云,比如精密工具云、CNC 加工云、SMT 精密云、组装云、传感器、机器人,这些专业云未来会支撑产业云,像家电,车联网、大健康产业的产业云,通过这个架构体系来实现制造业形态的转跨和资源的优化配置。

另外一个就是要通过千亿国际游戏登录构建的智能制造,再加上工业互联网平台,实现跨领域、跨行业的赋能,来为其他更多的行业提供制造业工业互联网平台的基础。

一、智能工厂主要建设模式

由于各个行业生产流程不同,加上各个行业智能化情况不同,智能工厂有以下几个不同的建设模式。

第一种模式是从生产过程数字化到智能工厂。

在石化、钢铁、冶金、建材、纺织、造纸、医药、食品等流程制造领域。

企业发展智能制造驱动力:在于产品品质可控。

方法路线:生产数字化建设起步,基于品控需求从产品末端控制向全流程控制转变。

流程工厂智能工厂建设模式为:

一是推进生产过程数字化,构建覆盖全流程的动态透明可追溯体系,基于统一的可视化平台实现产品生产全过程跨部门协同控制;

二是推进生产管理一体化,促进企业内部资源和信息的整合和共享;

三是推进供应链协同化,提高工厂内外供应链运行效率;

四是整体打造大数据化智能工厂,推进端到端集成,开展个性化定制业务。

第二种模式是从智能制造生产单元(装备和产品)到智能工厂。

在机械、汽车、航空、船舶、轻工、家用电器和电子信息等离散制造领域。

企业发展智能制造驱动力是拓展产品价值空间。

方法路线:从单台设备自动化和产品智能化入手,基于生产效率和产品效能的提升实现价值增长。

因此其智能工厂建设模式为:

一是推进生产设备(生产线)智能化

通过引进各类符合生产所需的智能装备,建立基于CPS系统的车间级智能生产单元,提高精准制造、敏捷制造能力。

二是拓展基于产品智能化的增值服务

利用产品的智能装置实现与CPS系统的互联互通,支持产品的远程故障诊断和实时诊断等服务;

三是推进车间级与企业级系统集成

实现生产和经营的无缝集成和上下游企业间的信息共享,开展基于横向价值网络的协同创新。

四是推进生产与服务的集成

基于智能工厂实现服务化转型,提高产业效率和核心竞争力。

第三种模式是从个性化定制到互联工厂。

在家电、服装、家居等距离用户最近的消费品制造领域

企业发展智能制造驱动力:在于充分满足消费者多元化需求的同时实现规模经济生产。

方法路线:通过互联网平台开展大规模个性定制模式创新。

因此其智能工厂建设模式为:

一是推进个性化定制生产,引入柔性化生产线,搭建互联网平台,促进企业与用户深度交互、广泛征集需求,基于需求数据模型开展精益生产;

二是推进设计虚拟化,依托互联网逆向整合设计环节,打通设计、生产、服务数据链,采用虚拟仿真技术优化生产工艺;

三是推进制造网络协同化,变革传统垂直组织模式,以扁平化、虚拟化新型制造平台为纽带集聚产业链上下游资源,发展远程定制、异地设计、当地生产的网络协同制造新模式。

关于工业4.0的阶段和实施先决条件,北航刘强教授说过一段话非常经典的“三不要原则”:

第一,不要在不具备成熟的工艺下做自动化,工艺如果不成熟,就最好先做生产线,这是工业2.0解决的问题。

第二,不要在管理不成熟的时候做信息化,这是工业3.0解决的问题。

第三,不要在不具备网络化和数字化的基础时做智能化,这是工业4.0解决的问题。

刘教授的“三不要原则”在实际落实中,基于各种原因,落实不充分。我国制造企业在推进智能工厂建设方面,还存在诸多问题与误区:

① 盲目购买自动化设备和自动化产线。

② 尚未实现设备数据的自动采集和车间联网。

③ 工厂运营层还是黑箱。

④ 设备绩效不高。

⑤ 依然存在大量信息化孤岛和自动化孤岛。

究其原因,是智能制造和智能工厂涵盖领域很多,系统极其复杂,企业还缺乏深刻理解。在这种状况下,制造企业不能贸然推进,搞“大跃进”,以免造成企业的投资打水漂。

应当依托有实战经验的咨询服务机构,结合企业内部的IT、自动化和精益团队,高层积极参与,根据企业的产品和生产工艺,做好需求分析和整体规划,在此基础上稳妥推进,才能取得实效。

无论是工业互联网、工业4.0、还是智能制造,其出发点、思考问题的角度和所关注的应用领域各有差异,但它们都是共享着一个核心理念,即把互联网的核心技术——计算和通讯网络技术,更加广泛、深入地应用在工业系统和基本设施中,以实现信息技术与生产运营技术的深度融合;它们都要达到一个共同目的,即通过对物理实体状态和环境的实时感知,在信息空间通过计算做出最佳的决策,动态地优化物理资源的使用。